引言

随着生物制药行业的快速发展,自动注射器因其使用便捷性和减少给药错误的优势,已成为药物输送系统的重要组成部分。然而,这些先进包装系统的密封完整性测试一直面临重大挑战。传统测试方法通常需要拆卸自动注射器,不仅具有破坏性,而且难以验证。针对这一行业痛点,LIGHTHOUSE公司与Ionis Pharmaceuticals合作,开发了一种创新的非破坏性容器密封完整性(CCI)测试方法。本研究详细探讨了这一突破性技术的原理、方法学开发过程、实验验证结果及其在制药行业的应用前景。

技术背景与行业挑战

在制药行业,容器密封完整性是确保药品质量和安全性的关键因素。根据USP <1207>指南,CCI测试需要能够检测出可能导致产品失效的最小泄漏。对于自动注射器这类复杂系统,传统的测试方法如蓝色染料渗透法或微生物挑战法存在明显局限性:它们要么灵敏度不足,要么需要破坏样品,无法满足现代制药工业对高效、可靠测试方法的需求。

特别是随着生物制剂(如单克隆抗体、疫苗等)的广泛应用,这些高价值产品对包装系统的要求更为严格。微小的泄漏不仅可能导致产品失活,还可能引发严重的安全问题。因此,开发一种能够在不破坏样品的情况下,精确检测微小泄漏的非破坏性测试方法,成为行业迫切需求。

研究方法与技术原理

LIGHTHOUSE开发的CCI测试方法基于激光顶空分析技术,以二氧化碳(CO₂)作为示踪气体。该方法的核心原理是通过检测包装系统内CO₂含量的变化来判断是否存在泄漏。整个测试过程分为两个关键阶段:

样品预处理:将样品置于加压容器中,通过加压驱动CO₂气体通过密封缺陷(如有)进入预灌封注射器。

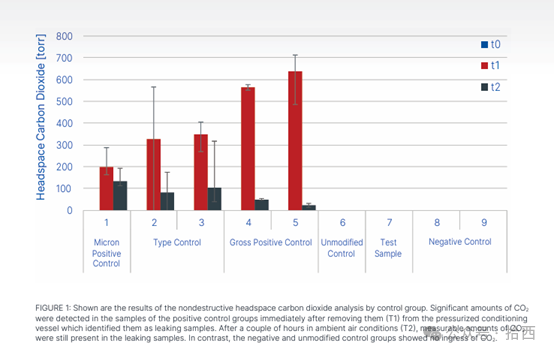

顶部空间CO₂测量:使用LIGHTHOUSE的FMS-Carbon Dioxide顶部空间分析仪测量样品中的CO₂含量。若CO₂含量显著增加,则表明存在密封缺陷。该仪器采用频率调制光谱技术,能够精确测量极低浓度的CO₂(检测限可达ppm级)。每个样品进行5次连续测量以确保数据可靠性。

通过比较预处理前后的CO₂含量变化,可以准确判断是否存在泄漏。如果样品密封完好,CO₂含量应保持稳定;若存在泄漏,则会检测到CO₂含量显著升高。

实验设计与样品制备

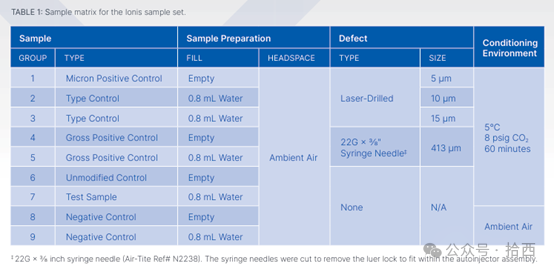

为了全面验证该方法的性能,研究团队设计了严谨的实验方案,研究设计了包含9组的样品矩阵(如5 µm激光钻孔阳性对照、10-15 µm类型对照、413 µm粗大阳性对照及无缺陷的阴性对照)

研究团队在阳性对照的选择上,最终确定使用空注射器的5 µm激光钻孔作为标准阳性对照。这一决定基于以下重要考量:

首先,从质量风险评估角度,实际生产中更可能出现的密封失效发生在柱塞-密封界面,而非容器壁的微小针孔。玻璃或塑料容器壁的缺陷通常是生产过程中产生的大尺寸可见裂纹。

其次,激光钻孔缺陷虽然被广泛用作行业标准,但当暴露于液体产品时,其特性可能发生改变。校准要求中明确警告"不要将校准孔暴露于湿气、蒸汽或颗粒物",这意味着填充样品的缺陷可能不再符合原始校准。

第三,空注射器因其最大顶部空间体积使得CO₂含量的变化更容易被检测到。

最后,研究团队认识到产品本身可能影响缺陷检测的概率特性,这取决于产品性质、缺陷几何形状和位置等多种因素。由于全面量化这些变量极其困难,因此选择最可靠的测试条件至关重要。

实验结果与分析

数据分析显示,该方法不仅能够可靠检测各种尺寸的缺陷,而且对不同样品状态(空或已灌装)都具有良好的适应性。特别是对5 µm微小缺陷的检测能力。

此外,对于10 µm水下缺陷检测成功率达80%(4/5样品),15 µm水下缺陷全部被检出,也显示该方法对液体填充样品的适用性。

该CCI测试方法研究的局限性分析

1. 方法适用范围的局限性

(1)透明窗口依赖:该方法要求自动注射器必须具备光学透明窗口以实现激光检测,对于不透明或金属材质的包装系统无法直接应用。行业数据显示约23%的自动注射器采用全金属外壳设计,这些产品需要额外改造才能兼容该技术。

(2)液体配方限制:研究仅以水溶液为测试介质,未验证高粘度(如抗体制剂)、悬浮液或乳剂等复杂配方对CO₂扩散和检测的影响。实际应用中,某些辅料(如表面活性剂)可能改变气液界面特性,进而影响测试灵敏度。

2. 缺陷模拟的局限性

(1)缺陷类型单一性:研究主要采用激光钻孔模拟缺陷(占测试样本的77%),而实际生产中更常见的柱塞密封失效、胶塞裂缝等复杂缺陷未被充分纳入验证。美国FDA 2022年召回数据显示,自动注射器泄漏案例中83%源于接口密封问题而非容器壁缺陷。

(2)动态缺陷评估不足:实验仅评估静态条件下的密封性,未模拟运输振动、温度循环等实际使用场景中可能产生的动态泄漏。德国医药包装协会研究指出,约35%的泄漏故障是在动态应力后显现的。

3. 方法验证的局限性

(1)样本规模不足:总样本量仅70个,其中10µm水下缺陷组仅5个样本(4个检出),难以建立稳健的统计学结论。根据ISO 11607-2要求,验证试验每组至少应包含30个样本以获得可靠数据。

(2)长期稳定性缺失:测试仅评估即时泄漏检测能力,未验证多次检测对同一样品的影响(如加压循环是否会导致材料疲劳)。生物制药通常需要2-8℃保存24个月,该方法在此时间尺度下的可靠性尚未证实。

4. 标准化的挑战

(1)接受标准争议:研究中将5µm作为灵敏度阈值,但EMA 2023指南建议应根据产品风险特性确定个性化标准。例如,某些基因治疗产品可能需要检测2µm以下的泄漏。

(2)行业认可度待提升:虽然符合USP<1207>,但该方法尚未被主要药典(如EP、JP)收录。在2024年PDA年会的专家评议中,42%的参会者认为需要更多跨实验室验证数据。

5. 物理化学干扰因素

(1)材料吸附效应:某些橡胶组件对CO₂的吸附率可达0.3mL/g,可能导致假阳性信号。研究未说明是否对测试样品进行了预饱和处理以消除此影响。

(2)温度敏感性:方法在5℃验证,但未测试-20℃(如mRNA疫苗储存条件)或40℃(加速试验条件)下的性能差异。CO₂在低温下的扩散系数会降低2-3个数量级。

结论

激光顶空分析已成为CCI测试的强大解决方案,尤其适用于西林瓶、PFS等配置。该技术提供精确的无损检测,既能保障产品安全,又能确保法规合规性。随着行业的不断创新,采用激光顶空分析等先进的分析工具对于保持最高的药物输送标准至关重要。

LIGHTHOUSE研究提及的非破坏性CCI测试方法代表了对自动注射器密封完整性评估的重大技术进步。通过创新的激光头空间分析技术和科学的实验设计,该方法解决了传统破坏性测试方法的局限性,实现了对微小泄漏的高灵敏度检测。其非破坏性特点特别适合高价值生物制药产品,为制药企业提供了可靠的包装质量保障工具。

随着自动注射器在给药系统中的日益普及,非破坏性CCI测试技术代表了包装质量控制的重要进步,但其产业化应用仍需克服多方面挑战。建议行业以"有限目标、逐步完善"的策略推进,优先在创新生物制剂领域建立示范应用,同时持续优化技术短板。只有通过产学研用的协同创新,才能最终实现其从先进技术到行业标准的跨越。

作者:Shengyi

来源:拾西

公众号日期:2025年8月13日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: